Hintergrundeinführung

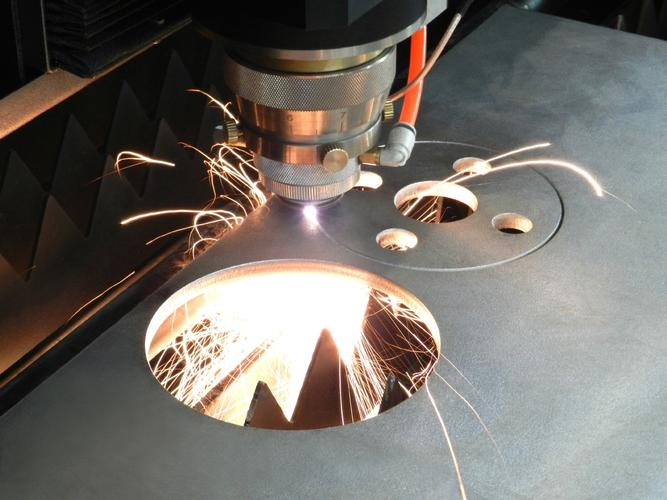

Unter der strategischen Förderung von "Made in China 2025" befindet sich die traditionelle Industrie der industriellen Fertigung in China einer tiefgreifenden Transformation, die von Automatisierung, Intelligenz, Informatisierung und Vernetzung angetrieben wird. Mit seiner ausstehenden Anpassungsfähigkeit an Automatisierung und Digitalisierung ist die Laserverarbeitungstechnologie in Branchen wie Automobil-, Schiffbau-, Luft- und Raumfahrt-, Stahl-, Medizinprodukt- und 3C -Elektronik zunehmend gefragt. Unter diesen wächst die Nachfrage nach Laserschneidemaschinen weiter. Wenn sich die Lasergeräte in Richtung High-End-Anwendungen bewegt, die von den Bedürfnissen von 3C-Elektronik- und High-End-Gerätefeldern angetrieben werden, werden die technischen Anforderungen an Laserschneidungssteuerungssysteme-als "Gehirn" von Laserschneidgeräten bekannt-immer strenger.

Im tatsächlichen Produktionsprozess der Laserverarbeitung sind "hohe Präzision, hohe Effizienz und schnelle Geschwindigkeit" die grundlegenden Anforderungen moderner Laserschneidgeräte. Diese Anforderungen hängen eng mit der Leistung und den Algorithmen des Steuerungssystems zusammen. Das Kontrollsystem beeinflusst sowohl die Produktionseffizienz als auch die Qualitätsstückqualität. Als Kerncontroller des Laserschneidesystems ist der Industrial PC (IPC) für den Empfangen und Verarbeiten von Anweisungen aus dem CNC -System verantwortlich und umwandelt diese Anweisungen in spezifische Schnittaktionen um. Durch präzise Steuerungsparameter wie Position, Geschwindigkeit und Leistung des Laserstrahls sorgt der IPC effizient und präzise, um vorbestimmte Pfade und Parameter zu schneiden.

Ein führendes inländisches Unternehmen, das sich in Motion Control Systems spezialisiert hat, hat jahrelang jahrelange F & E, Tests und Experimente im Bereich des Laserschnitts eingesetzt, um ein Laser-Schneidsystem mit hoher Flexibilität vorzuschlagen, wodurch die Verarbeitungseffizienz und -qualität für seine Kunden erheblich verbessert werden. Diese Lösung wurde speziell für Kegelschneidesysteme in Branchen wie Schiffbau, Stahlstrukturkonstruktion und schwere Maschinen optimiert, wobei die technischen Anforderungen an Genauigkeit und Effizienz gerecht werden.

Der industrielle Computer IPC330 von APQ ist ein leistungsstarker industrieller PC, der speziell für eine Vielzahl von industriellen Szenarien entwickelt wurde. Mit einem Aluminium-Alloy-Schimmelpilzdesign sorgt es für eine stabile und zuverlässige Leistung und bietet gleichzeitig eine hervorragende Wärmeabteilung und strukturelle Haltbarkeit. Diese Vorteile machen es in Laserschneidsteuerungssystemen weit verbreitet und bieten eine robuste und zuverlässige Leistungsunterstützung. In diesem Fall verwendete der Client den IPC330D-H81L2 als Kernsteuergerät und erzielte die folgenden optimierten Ergebnisse:

- Verbesserte Stabilitäteffektive Reduzierung der Vibrationsprobleme während des Schneidvorgangs.

- Fehlerkompensation, signifikant Verbesserung der Schneidenpräzision.

- Aufgehängter SchneidenErmöglichung einer effizienten Materialnutzung und Kosteneinsparung durch Unterstützung von Schneiden von Suspended-Kanten.

Leistungsfunktionen von APQ IPC330D:

- Prozessorunterstützung: Kompatibel mit Intel® 4th/6. bis 9. Generation Core/Pentium/Celeron Desktop CPUs.

- Datenverarbeitungsleistung: In der Lage, verschiedene Edge -Computing -Aufgaben effizient umzugehen.

- Flexible Konfiguration: Unterstützt Standard -ITX -Motherboards und 1U -Netzteile mit optionalen Adapterkarten für zwei PCI- oder eine PCIe X16 -Erweiterung.

- Benutzerfreundliches Design: Design des Frontplattenschalters mit Strom- und Speicherstatusindikatoren.

- Vielseitige Installation: Unterstützt die multidirektionale Wand- oder Desktop-Installation.

Vorteile von IPC330D in Laserschneidsteuerungssystemen:

- Bewegungskontrolle: 4-Achsen-Bewegungsregelung ermöglicht hoch koordinierte Bewegungen für präzise und Hochgeschwindigkeits-Laserschnitte.

- Datenerfassung: Erfasst verschiedene Sensordaten während des Schneidvorgangs, einschließlich Laserleistung, Schneidgeschwindigkeit, Brennweite und Schneidkopfposition.

- Datenverarbeitung und -anpassung: Verarbeitet und analysiert Daten in Echtzeit, wodurch die dynamische Anpassung der Schnittparameter gewährleistet ist, um Qualität und Effizienz zu gewährleisten und die mechanische Fehlerkompensation der Ebene zu unterstützen.

- Selbstoperatierende Mechanismen: Ausgestattet mit der proprietären IPC -Assistenten und IPC -Manager -Software von APQ für Fernbedienung und -verwaltung, Fehlerwarnung, Datenaufzeichnung und Betriebsberichterstattung zur Unterstützung der Systemwartung und -optimierung.

APQ erkennen, dass ein begrenzter Installationsraum eine häufige Herausforderung in den industriellen Umgebungen für Laserschneidgeräte darstellt, und hat eine verbesserte Ersatzlösung vorgeschlagen. Der intelligente Controller AK5 im Compact Magazine-Stil ersetzt traditionelle industrielle PCs, die an der Wand montiert sind. Kombiniert mit PCIe zur Expansion unterstützt der AK5 HDMI-, DP- und VGA -Triple -Display -Ausgänge, zwei oder vier Intel® i350 Gigabit -Netzwerkschnittstellen mit POE, acht optisch isolierten digitalen Eingaben und acht optisch isolierten digitalen Ausgaben. Es verfügt außerdem über einen integrierten USB 2.0 Typ-A-Anschluss für die einfache Installation von Sicherheitsnonglingen.

Vorteile der AK5 -Lösung:

- Hochleistungsprozessor: Vom N97-Prozessor betrieben und sorgt für eine robuste Datenverarbeitung und die Hochgeschwindigkeitsberechnung und erfüllt die Anforderungen komplexer intelligenter Vision-Software.

- Kompaktes Design: Kleines, fächerloses Design spart den Installationsraum, reduziert das Geräusch und verbessert die Gesamtzuverlässigkeit.

- Umweltanpassungsfähigkeit: Resistent gegen extreme Temperaturen und ermöglichen einen stabilen Betrieb in harten industriellen Umgebungen.

- Datensicherheit: Ausgestattet mit Superkondensatoren und Festplattenkraftschutz, um kritische Daten bei plötzlichen Stromausfällen zu schützen.

- Starke Kommunikationsfähigkeiten: Unterstützt den EtherCat-Bus für Hochgeschwindigkeits-synchronisierte Datenübertragung und stellt die Echtzeitkommunikation zwischen externen Geräten sicher.

- Fehlerdiagnose und Warnung: Integriert in den IPC-Assistenten und IPC-Manager zur Überwachung des Betriebsstatus in Echtzeit, Identifizierung und Behebung potenzieller Probleme wie Unterbrechungen oder Überhitzung von CPU.

Während sich die Herstellung weiterentwickelt und Technologien voranschreiten, bewegen sich Laserschneidungssysteme mit hoher Flexibilität zunehmend in Richtung Intelligenz, Effizienz und Präzision. Durch die Integration künstlicher Intelligenz und Technologien für maschinelles Lernen können diese Systeme verschiedene Schneidszenarien intelligenter identifizieren und umgehen und die Schnittqualität und Effizienz weiter verbessern. Mit dem Auftreten neuer Materialien und Prozesse muss Laserschneidungssysteme mit hoher Flexibilität kontinuierlich aktualisiert und ein Upgrade aktualisieren, um neue Schnittanforderungen und technologische Herausforderungen zu meistern.

APQ ist weiterhin dafür verpflichtet, stabile und zuverlässige industrielle PCs für Laserschneidsysteme bereitzustellen und die Datenerfassung und -verarbeitung, Expansion und Integration, Interaktion der Benutzeroberfläche sowie die Sicherheit und Stabilität sicherzustellen. Durch die Unterstützung des langfristigen stabilen Betriebs von Laserschneidsystemen hilft APQ bei der Verbesserung der Produktionseffizienz und der Produktqualität und fördert die intelligentere industrielle Entwicklung.

Wenn Sie an unserem Unternehmen und unseren Produkten interessiert sind, wenden Sie sich gerne an unseren Vertreter in Übersee Robin.

Email: yang.chen@apuqi.com

WhatsApp: +86 18351628738

Postzeit: Dezember 20-2024